DLyte是一种表面精加工系统,适用于需要高性能或卓越精加工的金属零件。 DLyte设备采用了新颖的DryLyte技术,与其他竞争技术相比,如磨料精加工、机器人研磨和抛光、机械刷和研磨系统等,带来了显著的技术优势。 此外,它还能自动、快速、经济地达到与手工研磨和抛光相当的质量。

与传统的表面处理系统不同,DLyte系统获得一致的光洁度,避免了表面或图案上的任何痕迹,能够加工复杂的几何形状,而不会在表面上产生微细的划痕,并保留了几何形状。 DLyte尊重作品的公差,提供一个镜面效果。

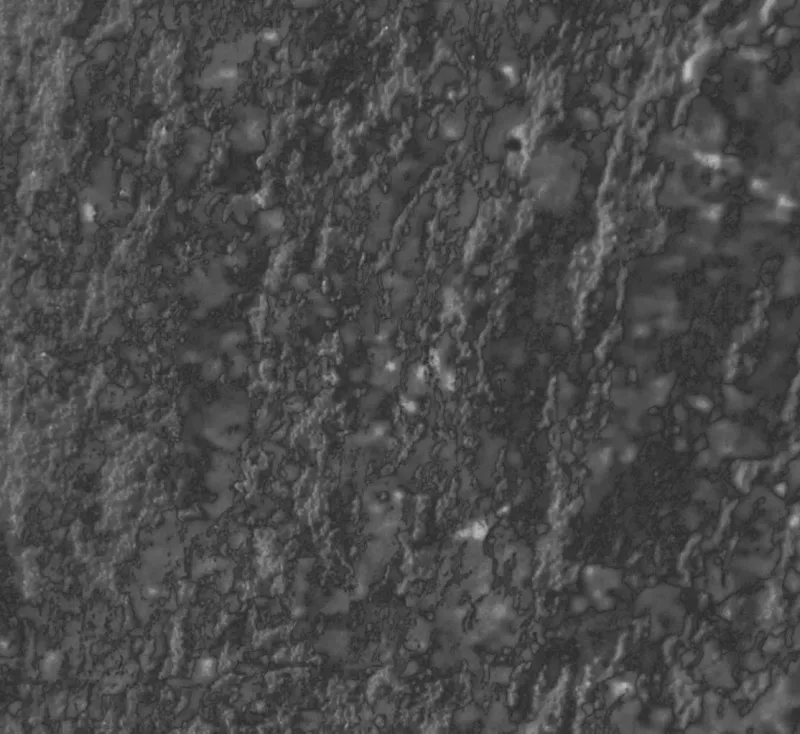

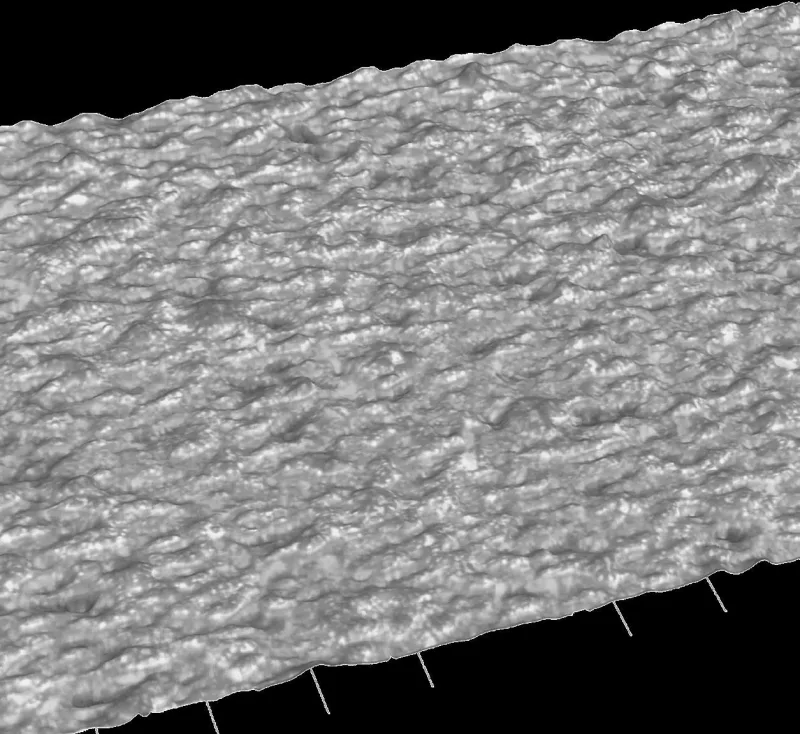

所用的介质是由一组不导电的聚合材料球体形成的,能够保留液态电解质而不使其逃逸。 当接触一个表面时,球体只能接触到粗糙度的峰值,只有在这些接触点上才会发生材料的氧化和去除。

通过这种方式,精加工具有高度的选择性,并能更好地保持作品的几何形状。 这种选择性使得干式电抛光可以达到与液体电抛光相同的粗糙度降低,而总体上去除的金属量更少。

“该工艺只从粗糙度的峰值处提取材料 它不会使边缘变圆,而是 而是深入到机械无法进入的工件内腔”。 机械无法进入的内部空腔”。

与液体电解抛光的比较 和研磨抛光

液体电抛光

+ 所有表面接触液体

+ 一般氧化作用

+ 低歧视

干细胞技术

+ 粗糙度峰值上的球体接触

+ 局部氧化

+ 选择性地去除金属

+ 几何学保存

+ 改善耐腐蚀性

磨料加工

+ 粗糙度峰值的塑性变形

+ 包含破碎的磨料

+ 没有改善抗腐蚀能力

+ 峰值的圆整和几何形状的伤害

DryLyte技术的优点

DryLyte技术提供了广泛的干电解抛光介质。 在我们的测试实验室设计和开发的消耗品,使我们能够精确地满足客户的要求。

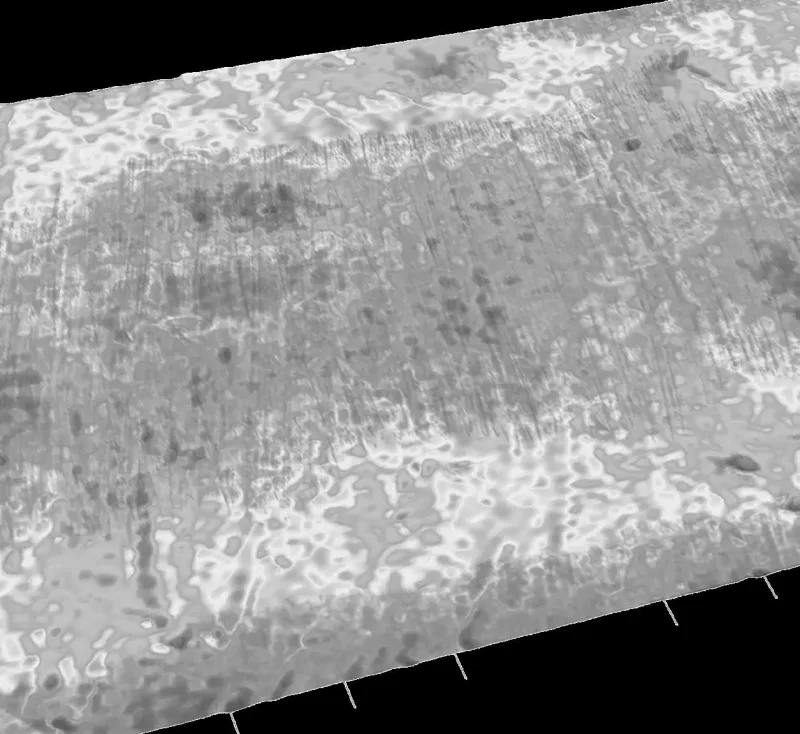

与研磨抛光相比,DLyte在整个表面实现了均匀的结果,并消除了微观划痕。 该系统在微观和宏观层面上高效工作。

尊重公差并保留初始形状,甚至是边缘,保证最精确的结果。 它不会使边缘变圆,因为表面没有机械磨损。

减少80%以上的粗糙度,避免了不受欢迎的影响。 液体电抛光无法在不产生桔皮或麻点等副作用的情况下降低50%以上的粗糙度。

由于颗粒的直径大于粗糙度剖面,只从粗糙度峰值上去除材料。 它能穿透无法通过机械方式进入的内部空腔。

DryLyte技术确保了在电解质介质寿命期内各批次之间的稳定结果。 没有物理磨损,因为通常会出现磨料颗粒。

DLyte增加了表面轴承的接触面积,使润滑油膜分布均匀,提高了轴承比率,减少了工件之间的摩擦。

这是唯一可以去除粗糙度和提高金属件耐腐蚀性的技术,同时减少制造过程中所需要的工序。

DLyte 解决方案包括三种不同类型 基于DryLyte 技术的三种不同类型、 分为两类系统。

浸入式系统

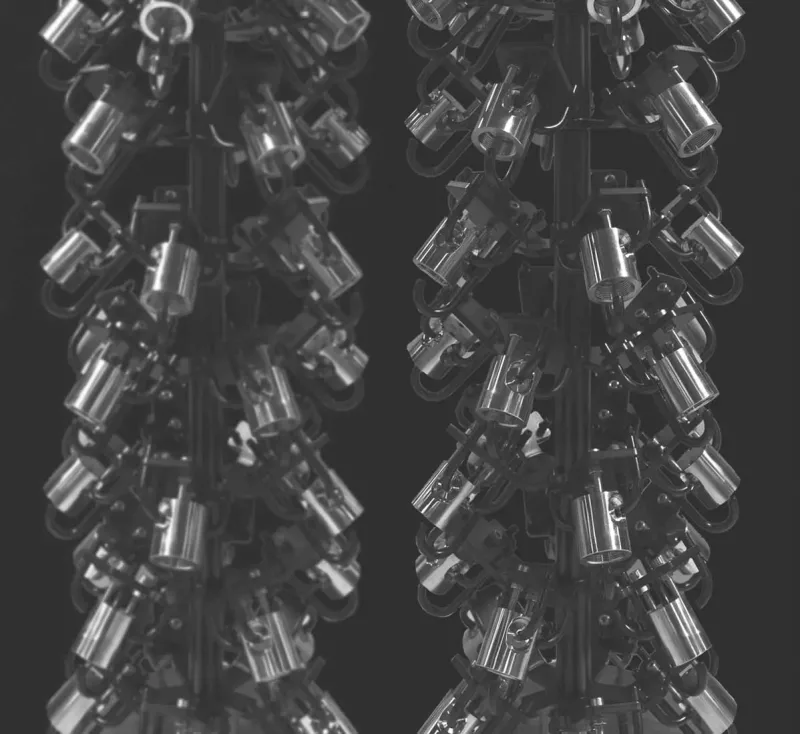

浸泡式表面处理工艺是通过将待处理的金属件置于充满电解介质的工作碗或槽中来进行的,这些介质由完全覆盖部件的固体组成。 根据所寻求的结果,所选择的可消耗材料可以是不同类型的。 为此,使用了不同种类的消耗品:没有任何添加剂的干燥聚合物颗粒或与增强最终亮度的调节剂液体混合的聚合物颗粒。

该耗材在不影响原有几何形状的情况下降低了表面粗糙度,因为金属去除是基于离子传输而不是表面磨损。 DLyte的设备使用具有特定电参数的电力,在充满介质的碗内移动由固定装置固定的部件。 每当电解质粒子撞击金属表面时,就会有一个离子传输,将不规则的表面峰值消除。

干货

干式表面处理是一项专利技术,通过使用自由固体体的离子传输对金属进行研磨和抛光。 这个系统以固体介质为基础,没有添加液体。

它的工作原理是将高精度整流器产生的电流量与工件在电抛光介质中的运动相结合。 这导致了一种离子交换,只从粗糙度的峰值上去除材料。

它是如何工作的

它的基础是用于浸泡系统的干燥固体颗粒。 这些物体相互碰撞,开始进行离子交换,去除金属件的外层,以消除金属件上的缺陷。

干式表面处理的好处

+ 更快的表面处理过程。

+ 最容易管理。

+ 对于简单的几何形状。

干式悬架

干式悬浮液是一种革命性的解决方案,它基于一种新的电解质,结合了聚合物颗粒和调节液,特别设计用于改善传统干式电抛光工艺的结果。

它是如何工作的

干混悬液消耗品包括固体颗粒和液体的混合物,用于浸泡系统。 这些自由体相互碰撞,启动了一个电解过程,消除了表面的缺陷。 调节剂液体提高了零件的最终光泽度。

干式表面处理的好处

+ 对于复杂的几何形状。

+最闪亮的结果。

+ 受液体保护的部分:最大限度地减少不希望发生的情况。

氧化并减少接触面。

投影系统

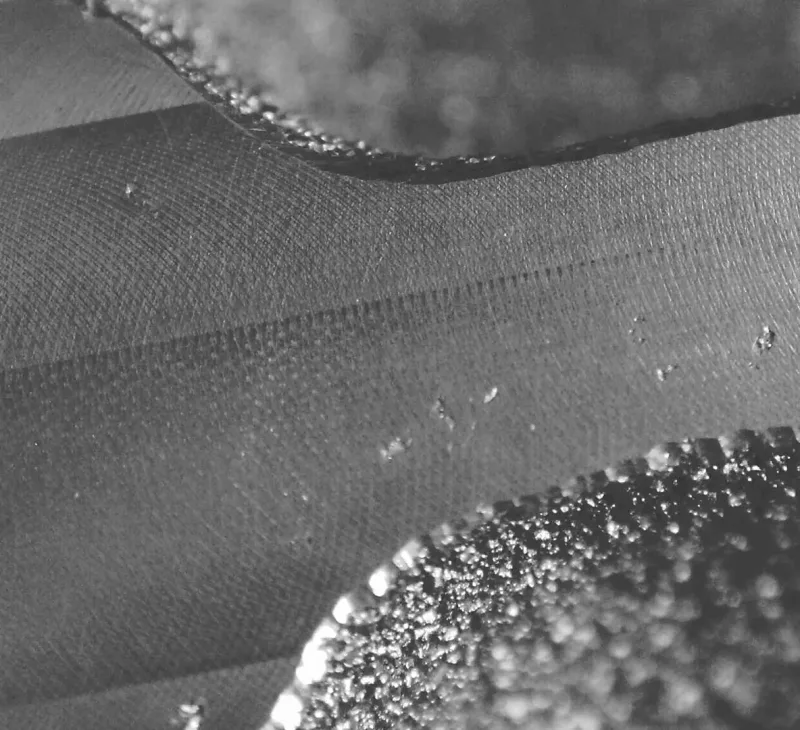

已发布的用于DLyte eBlast机器的干法投影技术是一种新的解决方案,它提供了由缓和液态介质推动的固体电解质颗粒流,以改善表面质量。 媒体被投射到作品的局部区域。

与液体电抛光相比,这种调节剂液体不直接参与表面精加工过程。 它的主要功能是承载颗粒;其专门开发的成分有助于在这个过程中保持颗粒之间的连接性和导电性。 此外,这种液体在金属表面形成一个保护层,特别是在粗糙的山谷中积聚,从而保护表面不受点蚀。

电吹风

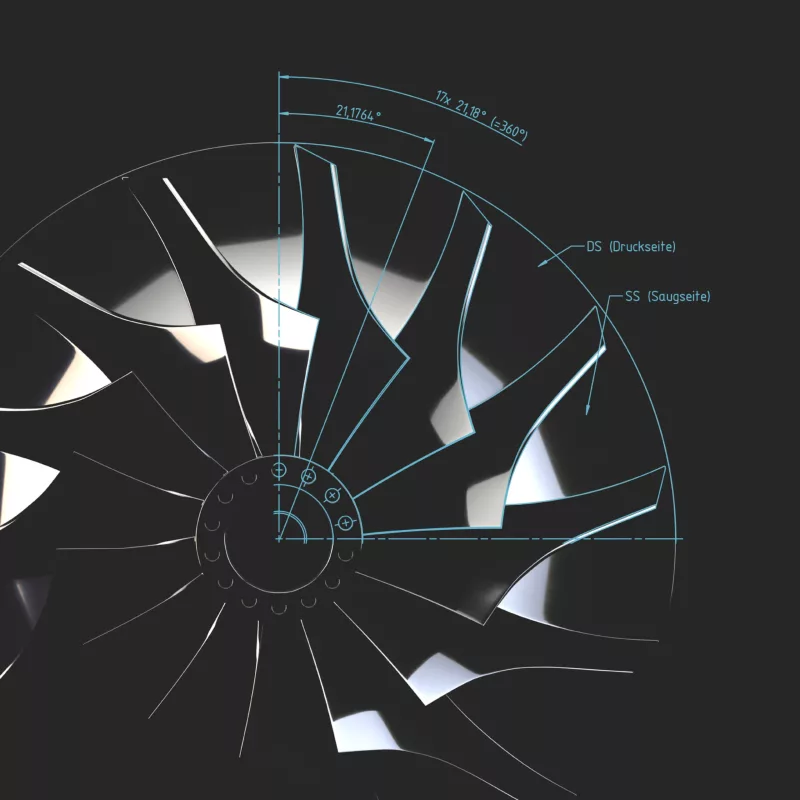

这种新的电抛光为非均匀粗糙度或复杂几何形状的金属表面(目前增材制造零件的主要障碍)以及大型重件的处理开辟了广泛的可能性。 该功能可以为3D打印,汽车工业,铁路和特殊注塑模具等行业提供精加工解决方案。

它是如何工作的

干悬浮系统是基于固体颗粒和液体的混合物,用于投影系统。

颗粒通过液体乳化液相互碰撞,而液体乳化液在搅拌后会变成导电的。

干式悬挂的好处

+ 更高的适应性和定制性。

+ 对于复杂的几何形状。

+ 被液体保护的部分。

如何知道哪种 技术满足您的需求

我们的表面处理专家提供有关技术和系统的指导,以更好地适应您的表面处理挑战。 这些是成功选择需要考虑的一些关键因素:

被处理的材料是确定适当的电解质配方和工艺参数的一个关键因素。 在我们的测试实验室,我们已经开发出能够精确满足客户要求的消耗品。 在处理一种材料时,有许多因素必须考虑,如材料的成分、密度和硬度。 我们的专家团队对各种金属和合金有着丰富的知识,可以为每种材料确定最佳的电解质配方和工艺参数。

每个零件都是独一无二的,要达到理想的表面光洁度,需要采取定制的方法。 这就是为什么我们在项目开始时与客户密切协作,评估他们对作品的目标,以及最初的零件状况和制造过程。 利用我们广泛的专业知识,我们确定最佳的工艺参数、介质配方和几何形状,以提供完美的解决方案。 这种对细节的一丝不苟使我们与众不同,并确保我们的客户总是得到尽可能好的结果。

我们的设备使用机械运动和电气参数,以确保最佳的介质和电力流过表面,实现零件上的均匀性。 DLyte系统可以精确地加工各种几何形状、形状和尺寸的零件 我们的设备旨在提供精确和统一的结果,无论被处理的部件的形状或大小如何。 我们的浸入式和投影式系统具有高度的通用性,可以满足广泛的行业和应用的表面处理需求。